R&A制造能力

R&A产品是在具有专利权的全自动化柔性生产线上进行制造,生产线是依据中压开关元件产品制造特点进行的自主设计和建造,有效地保证了产品在生产过程中的装配质量和生产品质的稳定性与一致性;

R&A拥有完善、齐全的来料、在线和出厂检测装备,建立了规范的来料检测程序、现场巡检制度、工艺制造流程和出厂检测项目,例如:我们每台下线的RAV产品均要进行400次的开关磨合试验,以保证开关机械的可靠性后再进行相关的电气性能和其它项目的检测,极大的保证了将缺陷产品发现在工厂内部,确保交付客户使用的产品均是100%的合格品。

R&A生产线设计年产量为RAV系列产品10000台,RAL系列产品6000台,RAD系列产品6000台,RAG系列产品5000组,RAW系列产品5000组,RARU-12系列产品5000组,RA-FLN38-12系列产品10000台。

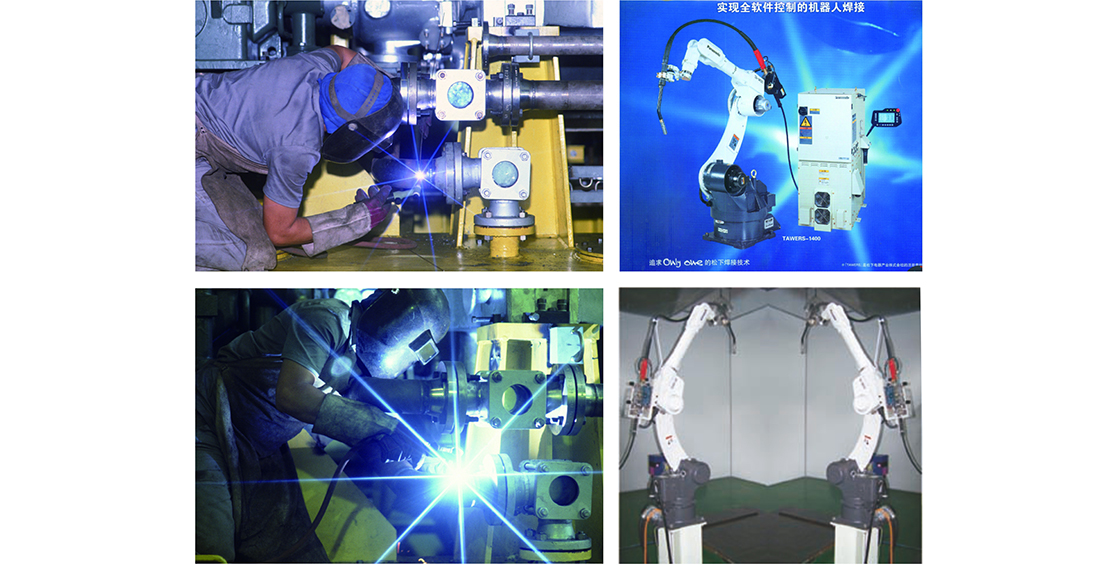

Panasonic机器人

Panasonic机器人技术作为先进制造技术的典型代表和主要技术手段,引进焊接机器人技术对公司进一步提高精密制造充气柜的产品质量、生产工艺、生产效率和改善员工劳动环境等方面有着重要的积极作用。该焊接机器人以其加工应用范围广、工艺灵活多样、加工精度高、质量好、生产清洁、易实现自动化、柔性化和智能化等优点正逐步取代公司传统的焊接方法。

十万级净化车间

净化车间是指将一定空间范围内之空气中的微粒子、有害空气、细菌等之污染物排除,并将室内之温度、洁净度、室内压力、气流速度与气流分布、噪音振动及照明、静电控制在某一需求范围内,而所给予特别设计之生产车间。亦即是不论外在之空气条件如何变化,其室内均能俱有维持原先所设定要求之洁净度、温湿度及压力等性能之特性。该净化车间最主要之作用在于控制充气柜的部分设备在关键生产过程中所接触之大气的洁净度及温湿度,使产品能在一个良好之环境空间中生产、制造,以保证公司充气柜的产品品质。

精密烤型推车烤箱设备

该设备为公司精密生产充气式环网柜而量身订制的专业设备,具有大风量、强穿透力的热风循环系统,及热效率高和电能消耗低的特点。运用三面循环运风、配进气、排气口阀门及可调节空气流量的作用下,能有效保证充气柜的充气箱工件在烤箱内得到更加均衡的烘干。

另该设备在温控方面:采用进口智能多段程序控温仪,可根据烤件工艺的要求进行自行设定控温曲线和程序,来实现自动控制箱内温度,从而保证公司充气柜核心部件――充气箱的精密制造和品质要求。

真空箱式氦检漏系统

本装置系统用于对高压充气开关柜进行干式检漏。同步对工件和真空箱抽真空,使工件内外压差保持一定,对被检工件充注氦气,应用真空箱法进行氦质谱气密性检测,通过该装置判断出被检工件中的合格与不合格。对不合格零件,进行箱外检漏。然后将被检工件内的氦气回收。最后向工件内充入SF6工作气体。

本系统主要由以下几部分组成:充氦回收部分、真空箱部分、检漏部分、SF6充注部分、热氮干燥部分和电气控制系统等。

本系统特点:

※整体泄漏检测,排除人为因素干扰;

※真空箱内本底抑制技术,消除本底影响;

※质谱分析检漏,确保检漏精度;

※检漏节拍极快,适合于现代化生产线;

※箱内高压氮检,杜绝高压意外事故;

※数字化控制,全自动检测;

※触摸屏界面,实时监测及诊断;

※氦回收率高达98%,可有效节资源。

APG工艺生产线

※采用一流的全自动数控环氧树脂真空混料/压力成型系统,确保环氧树脂制品的品质

※该绝缘制品按国网要求,在1.5Ur√3(Ur:额定电压)试验电压下测试:局部放电量≤5pC

※国标推荐:树脂绝缘的套管≤10pC

※引进局部放电测试仪等关键设备的一流局部放电全屏蔽试验室

※全天候背景<0.2 pC

※试品局放量<5 pC

无局放试验屏蔽室

R&A公司具有一流的局部放电全屏蔽试验室,屏蔽室在10kHz-1GHz的信号范围内衰减大于80dB,并满足GB12190-90的要求,局放测试系统能保证全天候背景噪音<0.3pC,系统的电压等级达到150kV。并且采用一流的局部放电检测仪对产品进行局部放电测试,确保产品质量。

部分生产现场场景

断路器生产线 断路器成品区

真空负荷开关试验区 敞开式组合电器试验区

充气柜成品区 充气柜生产线

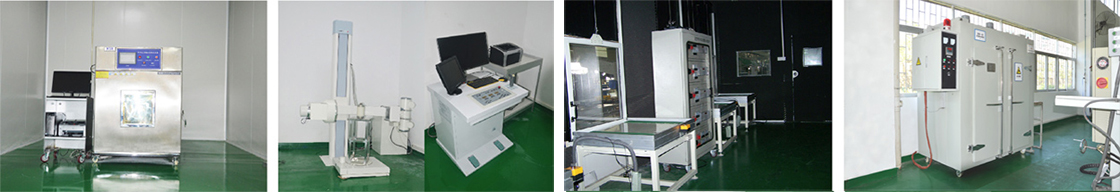

高低温试验设备 X光探伤仪 真空断路器磨合试验室 固化烤箱

成品区 成品待发区

成品待发区 装箱发货现场